Da mich mein (eigentlich nur für ein Jahr geplantes) Experiment,

meine Funkgeräte ausschliesslich mit Solarenergie

zu versorgen, anscheinend "nicht mehr loslässt", schaue ich

mittlerweile sehr intensiv auf den Stromverbrauch der von mir verwendeten

Funkgeräte. Dabei fiel mir auf, das mein (mittlerweile ausschliesslich

für Kurzwelle verwendetes) FT-817 doch ein echter "Stromfresser" ist.

Ca. 500mA im Empfangsbetrieb sind mir definitiv zu viel... Ausserdem

brauchte ich nach einer Menge fehlgeschlagener Entwicklungen von effizienten

und störungsarmen Spannungswandlern mal wieder ein "Erfolgserlebnis"...

Also entschloß ich mich, mich nach einem Bausatz für einen

"stromsparenden" KW-Transceiver umzusehen, und wurde bei

QRPProject fündig:

Der dort angebotene "Hobo" ist zwar "nur" ein

Monoband-Transceiver für CW und SSB, kann aber auf allen AFU-Bändern

durch Wechsel der Bandmodule eingesetzt werden. Dieser Transceiver benötigt

laut Beschreibung nur ca. 70mA im Empfangsbetrieb. Ausserdem war der

Bausatz (incl. der -mich interessierenden- Bandmodule "40m" und "10m")

"ab Lager" verfügber. Also habe ich diesen Bausatz bestellt...

Hier nun der (während des Aufbaus entstandene) Erfahrungsbericht:

Tag 1: Sondierung des Bausatzes und erstes Studium der Baumappe

|

Der Inhalt des Päckchens mit dem bestellten Bausatz enthielt außer

dem Verpackungsmaterial ein Gehäuse, die Baumappe

(DIN A4, Querformat, Ringbindung, 107 Seiten), eine 7seitige Inventurliste, und

einen (knapp 600g schweren) Beutel mit Bauteilen. Oha, das ist eine ganze Menge

zu verbauendes Zeugs... Laut Inventurliste, in der die Bauteile den einzelnen

Baugruppen zugeordnet werden, müssten es insgesamt 10 Leiterplatten und

gut 750 Bauteile sein. Dazu kommen die beiden Bandpacks mit je zwei Leiterplatten

und knapp 90 Bauteilen. Also ein "Puzzle mit knapp 1000 Teilen",

welches fehlerfrei zusammenzubauen ist... Ok, bei einer angenommenen

durchschnittlichen Basteltätigkeit von ca. 2-3Std. täglich, gehe ich

mal von ca. 3Wochen aus, die ich für dieses Projekt brauchen werde. Da ich

den Fortschritt "nebenbei" hier auch noch dokumentieren möchte,

werden es wohl 4-5Wochen werden... Mal sehen, wie gut diese Schätzung

stimmt → Ich bin ja mehr am Basteln interessiert, als "möglichst

bald" einen selbst gebauten Transceiver zu besitzen. Zuerst habe ich mich

der Baumappe

gewidmet, und sie einmal komplett gelesen. Dabei ist mir u.A.

aufgefallen, daß ich bei der empfohlenen Inventur der Bauteile, bei

der die Bauteile gleichzeitig nach Baugruppen sortiert werden, aufpassen muss,

wie ich die Quarze zwischen den Baugruppen 5 und 7 aufteile: Dem ersten Anschein

nach enthält der "Bauteilsack" zwei (unterschiedlich

beschriftete) Tüten mit Quarzen der gleichen Bauform und Beschriftung,

die jedoch nach unterschiedlichen Kriterien ausgemessen wurden. Diese dürfen

keinesfalls durcheinander geraten.

|

Tag 2: Inventur und Sortierung der Bauteile nach Baugruppen

|

Da ich die Befürchtung hatte, daß ich den (für die

Bauteilsortierung vorgeschlagenen) Eierkarton irgendwann doch einmal

versehentlich umkippe, verwendete ich für die Zuordnung der Bauteile zu

den Baugruppen während der Inventur lieber einige (verschliessbare)

"Bauteiltütchen", die ich mit Aufklebern für die Baugruppen

versehen hatte. Die Inventurliste beginnt mit den Kondensatoren. Also griff

ich mir den Beutel "Kondensatoren" aus dem Bauteilpaket, und kippte den Inhalt

in eine Kunststoffschale (eine ggf. auftretende elektrostatische Aufladung

sollte den Kondensatoren ja wohl nichts anhaben können). Dann begann

die Sortierung der Kondensatoren mit 2.5mm Rastermass zu kleinen Häufchen

mit gleicher Bezeichnung (mit Hilfe von Lupe und Pinzette). Dabei fiel mir

mehrmals auf, daß ich in dem Häufchen "104" Kondensatoren

eingeordnet hatte, die zu dem Häufchen "5k5" gehörten.

Nachdem alle der (gelblichen) Kondensatoren geordnet waren, fing ich an, die

Anzahlen mit der Liste zu vergleichen, die Kondensatoren entsprechend

abgezählt in die Tüten für die entsprechenden Baugruppen

umzufüllen, und in der Liste abzuhaken. Für die 82pF, 180pF und

4.7nF der Liste existierten keine Häufchen, von den 100pF hatte ich

drei zuviel, und die 100nF waren zu wenig. Dafür blieben die

"5k5" übrig (keine Entsprechung in der Liste)??? Da nun der

restliche Haufen von Kondensatoren doch recht übersichtlich war, stellte

sich sehr schnell heraus, daß der 82pF ein keramischer Scheibenkondensator

mit 5mm Rastermass war, und die 180pF und 4.7nF eine andere Farbe (blau)

hatten. Nach intensiver Betrachtung löste sich auch die Unstimmigkeit

der 100nF und der "5k5" auf: Diese sind beidseitig

bedruckt ("104" und "5k5")! Damit blieben nur noch

drei überschüssige 100pF und ein 100nF übrig. Die Folienkondensatoren,

Tantal-Kondensatoren und radialen Elkos stimmten exakt mit der Liste überein,

und liessen sich problemlos zuordnen. Die drei überschüssigen

100pF im Rastermass 2.5mm könnten vielleicht den drei fehlenden 100pF

im Rastermass 5mm entsprechen, der überschüssige 100nF passt jedoch

nicht zu dem fehlenden "150pF Glimmer (nur bei 10m/15m)" in der Liste.

Daher bleiben diese Kondensatoren erstmal in dem Beutel "Kondensatoren".

Vielleicht steckt ja der Glimmerkondensator bei den Bauteilen des 10m-Bandmoduls...

|

|

Tag 3: Weitere Sortierung der Bauteile und Aufbau der Stromversorgung

|

Nach der Einsortierung der Kondensatoren waren die Widerstände dran. Auch

hier gab es nur minimale Unterschiede zwischen der Inventurliste und den

vorhandenen/gefundenen Bauteilen: Einer der 27k-Miniaturwiderstände fehlte,

ein liegender Trimmers von 5k ebenfalls, dafür war ein 25k-Trimmer (auch

liegend) zuviel. Weiter mit den Halbleitern... Doch Vorsicht! War da nicht in

der Baumappe von einigen Bauteilen die Rede, die sehr empfindlich auf

elektrostatische Aufladungen reagieren können? Nach kurzem Nachblättern

habe ich mir die entsprechenden "Kandidaten" in der Inventurliste

entsprechend gekennzeichnet (BF961, BS170 und BS250). Die Sortierung der

Halbleiter habe ich daher in einer gläsernen Auflaufform (unpraktisch, aber

"aufladungssicher") und mit einer improvisierten Ableitung (etwas

Messingkette um das Handgelenk geschlungen, mittels Krokoklemmen und eines

1MOhm-Widerstandes geerdet) vorgenommen, und die "gefährdeten"

Bauteile in leitfähigen Schaumstoff gesteckt, bevor sie in die Beutel

wanderten. Ausser daß statt der BC546B in der Liste BC547B im Bauteilsatz

enthalten waren, gab es keine Unstimmigkeiten.

Bei der Sortierung der Induktivitäten (wieder in der Kunststoffschale)

musste ich "Subtüten" in meinen Bauteilbehältern für

die verschiedenen Baugruppen einführen, da ich die vier Filterbausätze

(auch in einer separaten Tüte zusammengefasst) auf drei Baugruppen aufteilen

musste. Ansonsten wären diese winzigen Wickelkörper zwischen den anderen

Bauteilen "verschwunden". Der Rest (Leiterplatten und Mechanikbauteile)

war kein grosses Problem mehr. Einige Bauteile (Steckerleisten, Quarze und SMD-Bauteile)

habe ich nicht auf die Baugruppen aufgeteilt, das Zeugs verblieb in einem eigenen

Beutel und wird "je nach Bedarf" verwendet.

Danach ging es (endlich)

ans Löten: Baugruppe 1 (Stromversorgung) aufbauen... Das verlief dank der

sehr ausführlichen Baumappe ziemlich unproblematisch. Auch der jede

Baugruppe abschliesende Test ergab exakt die erwarteten Ergebnisse! Einige

wenige "Unschönheiten" sind mir jedoch aufgefallen: Einer der

Spannungsregler (7808) soll isoliert aufgebaut werden. Das Silikongummi

dafür ist vorhanden, jedoch fehlen das Isolierhütchen und die

passende Verschraubung. Aber sowas hat man als Bastler ja im "Fundus".

Ausserdem hat sich die Ausführung des verwendeten Displays anscheinend seit

der Erstellung der Baumappe verändert. Die Platine des mitgelieferten

Displays entspricht nicht (mehr) der Abbildung in der Baumappe und die zu

kontrollierenden Jumper sind anscheinend anders bezeichnet. Ich habe erstmal

die Finger von einer Änderung gelassen → Falls die Hintergrundbeleuchtung

(Die nächste Baugruppe wirds zeigen) nicht korrekt funktioniert, kann ich

ja immer noch die Jumper modifizieren. Meine bisherige Meinung zu diesem

Bausatz: Fast perfekt, eben das Maximale, was "im realen Leben"

erreichbar ist.

|

Tag 4: Aufbau der Steuerung

|

Die Steuerung des Transceivers befindet sich auf einer Leiterplatte, die

ausser dem Microcontroller (und einigem "Drumherum") sämtliche

Bedienelemente und das Display beherbergt, insgesamt etwas über 60 Bauteile.

Also gut 60 mal die gleiche Prozedur: Benötigtes Bauelement suchen, ggf.

den Bauteilwert nachmessen, Position auf der Leiterplatte suchen (die Angabe

der "Feldkoordinaten" in de Baumappe ist dabei sehr hilfreich),

Anschlüsse des Bauteils zurechtbiegen, Bauteil einstecken und mit sehr

wenig Lötzinn "anheften", Position und Ausrichtung kontrollieren,

Bauelement verlöten, Lötstellen mit Lupe kontrollieren, ggf.

nachlöten, Drahtenden abkneifen, nochmals kontrollieren, und den

Arbeitsschritt in der Baumappe abhaken. Den größten Teil der Zeit

habe ich dafür benötigt, möglichst sicher das richtige Bauteil zu

finden. Aber mit wachsendem Fortschritt wurden die Auswahlmöglichkeiten

immer kleiner...

Beim abschliessende Test erschienen die in der Baumappe

beschriebenen Displayausgaben und ich konnte schon mal ein wenig mit den

verschiedenen Funktionen "herumspielen". Daß viele der

Funktionen noch wirkungslos waren, lag einfach daran, daß ich die

dafür notwendigen Module noch nicht aufgebaut hatte. Aber meines

Erachtens hätte die Steuerung der Hintergrundbeleuchtung an dieser

Stelle schon funktionieren müssen, aber diese blieb dunkel...

|

|

Tag 5: Erste "Fehlerbehebung", Aufbau des NF-Moduls und der BFO-Steuerung

|

Zunächst ging es auf die Suche nach der nicht funktionierenden Displaybeleuchtung:

Nachdem ich das Display von dem Steuerungsmodul abgeschraubt, die Jumper (0Ω

SMD-Widerstände) umgelötet, und das Display wieder montiert hatte,

funktionierte auch die Hintergrundbeleuchtung! Fazit: Das Layout der Displayplatine

hat sich zwar geändert, die Bezeichnungen der Jumper stimmen aber noch.

Weiter mit dem NF-Modul: Die Anzahl der Bauteile ist zwar "sehr übersichtlich",

dafür ist das Modul aber auch recht klein. Der fehlende Bestückungsaufdruck

wird durch die Beschreibung mit "Relativpositionen" durchaus kompensiert.

Ausserdem fiel mir das Fehlen der Anuli (Wärmefallen) an den Masseverbindungen

auf: Diese Pins benötigten deutlich längere Lötzeiten, als die

Massepins auf dem Steuerungsmodul, was aber durchaus unkritisch war. Bei der Montage

der Steckverbinder zur Hauptplatine habe ich meinen ersten (entdeckten) Fehler

"gebaut": In der Baumappe steht: "Suche auf der Hauptplatine vorne

rechts die Position, die mit AF-Unit bezeichnet ist." und gleich darauf

"Stecke die beiden 4 PIN Steckleiste 90 Grad in die Bohrungen des NF-Moduls.".

Ich hatte stattdessen die Buchsenleiste in die Hauptplatine gesteckt und "angeheftet",

bevor mit der Fehler auffiel... Da die Buchsenleisten bislang nur mit wenig

Zinn an nur jeweils einem Pin befestigt waren, liessen sich die Buchsen

problemlos wieder entfernen. Ich muss mich halt daran gewöhnen, sehr

genau zu lesen!

Der abschliessende Test des NF-Moduls verlief erfolgreich, jedoch kam mir

das Signal im Kopfhörer etwas sehr leise vor. Aber für diesen

Fall sind ja schon zwei weitere Bauteile auf dem NF-Modul vorgesehen → Später.

Der Aufbau der BFO-Steuerung (auch nur wenige Teile auf der Hauptplatine) ging

problemlos von der Hand. Auch die Messwerte beim abschliessenden Test waren

korrekt. Was mir jedoch auffiel, war der Umstand, daß das Umschalten von

SSB auf CW recht lange (5s.?) dauert. Könnte das vielleicht mit dem

Steuerungssignal zusammenhängen, welches mir beim Test des Steuerungmoduls

schon aufgefallen ist? Dieses Signal erreicht zwar die vorgesehenen

Spannungswerte, nur es dauert eben ein paar Sekunden...

|

Tag 6: Zerstreuung von Bedenken und erster Teil des Aufbaus des SSB-Moduls

|

Die gestrige Frage nach der Langsamkeit der CW/SSB-Umschaltung wurde durch

intensives Studium der Baumappe beantwortet: Einerseits durch Analysieren

der Schaltpläne am Ende der Baumappe, andererseits durch einen Hinweis

im Text zum Test des ZF-Moduls, wo empfohlen wird, diesen Effekt durch

einen 1kΩ-Widerstand zwischen zwei Pins auf der Hauptplatine zu verhindern.

Die Ursache für die langsame Umschaltung ist der Umstand, daß

das Quarzfilter-Modul zu diesem Zeitpunkt noch nicht aufgebaut wurde.

Nun ging es an den Aufbau des SSB-Moduls, welches den BFO, den Modulator, und

das SSB-Filter enthält. Nach dem Lesen des entsprechenden Abschnittes

der Baumappe war mir klar: Hier wird es schon etwas anspruchsvoller...

Die Bestückung einiger weniger Bauteile auf der Hauptplatine entsprach

den Tätigkeiten der letzten Tage → relativ harmlos. Dann ging

es an eine Aktion, die in der Baumappe als die "fummeligste Operation beim

Aufbau" bezeichnet ist... Dabei geht es darum, elf einpolige Steckverbinder

zwischen Hauptplatine und SSB-Modul herzustellen. Die einzelnen Buchsen werden

mit den entsprechenden Steckern (die später in der Platine des SSB-Moduls

verlötet werden) versehen, und möglichst senkrecht auf der

Hauptplatine eingelötet. Dann wird die Leiterplatte des SSB-Moduls von

oben auf die hervorstehenden Pins gelegt, und alle elf Pins in die entsprechenden

Bohrungen "eingefädelt". Bei dieser Anzahl von Pins ist es

natürlich klar, daß die Position einiger Pins (trotz sorgfältiger

Ausrichtung) mal einen Millimeter daneben liegt. Dieser Umstand

wird durch Ausrichtung der einzelnen Steckverbinder mittels einer Pinzette

korrigiert. Nach einigen Minuten Gefummel fanden alle Pins meines Aufbaus

(hoffentlich, es wird sich erst später zeigen) ihren "Bestimmumgsort",

und die Leiterplatte des SSB-Moduls lag plan auf. Zu diesem Zeitpunkt hätte

mir eine Kennzeichnung der Bohrungen im Layout, in denen nun die

Steckverbinder stecken sollten, die "Bauchschmerzen" genommen, die

ich beim Verlöten der Pins hatte. Oder ist es einfach nicht möglich,

die Buchsen so schief zu montieren, daß eine falsche Bohrung

getroffen wird? Einige Bauteile dieser Baugruppe konnte ich diesen Tag noch

bestücken, aber dann war es auch wieder Zeit für "Dokumentation"

(→ dieser Text)...

|

|

Tag 7: Anfrage wegen fehlender Bauteile und zweiter Teil des Aufbaus des SSB-Moduls

|

Da die Baugruppen, in denen die mir fehlenden Teile benötigt werden, bald

"an der Reihe" waren, und mir beim bisherigen Aufbau keine weiteren

fehlenden Teile aufgefallen waren, fragte ich wegen der Teile per EMail bei

Nik (DL7NIK) an, und bekam prompt die Antwort "Die Teile schicke ich dir zu".

Na, das nenne ich doch "echten Service"! Nik gab mir zudem

noch einen sehr nützlichen Hinweis zu dem (aus meiner Sicht "überschüssigen")

Silikon-Isolierplättchen: Auch Leistungshalbleiter, die nicht isoliert

aufgebaut werden müssen, sollte man auf einem Silikonplättchen

(allerdings ohne Isolierhütchen verschraubt) aufbauen, da dadurch

Unebenheiten ausgeglichen werden, und der Wärmeübergang zum kühlenden

Element (Kühlkörper oder Gehäuse) verbessert wird.

Wie schon im gestrigen Bericht vermutet, gestaltete sich der weitere Aufbau

des SSB-Modul "schon etwas anspruchsvoller" als die vorhergehenden

Baugruppen: Aufgrund der Packungsdichte existiert kein Bestückungsaufdruck

auf der Leiterplatte (wäre auch sinnlos, da vor lauter Bauteilen davon nichts

mehr zu erkennen wäre), was eine höhere Konzentration (und häufigeres

Nachsehen im Bestückungsplan) erfordert, um keine Fehler zu machen. Auch

hier ist die vorgesehene Reihenfolge der Bestückung der Bauteile sehr gut

gewählt und hilfreich (→ "Weg über die Leiterplatte"). Das

(für mich neue) Wickeln der Bobinspulen des Filterbausatzes erforderte

zwar eine gute Sehhilfe und viel Licht, verlief aber insgesamt recht problemlos.

Dann folgten noch drei SMD-Bauteile, bei denen die Montage wesentlich einfacher

war, als die Bauteile aus ihrer "Verpackung" (mit gut haftendem

Klebeband auf Papier aufgebracht) zu befreien. Ich habe mich dabei für die

Methode "Durch das Papier drücken" entschieden, bei der es sich

als sehr nützlich erwiesen hat, eine große "Auffangschale"

darunter zu stellen...

|

Tag 8: Test des SSB-Moduls und Aufbau des DDS-Moduls

|

Beim Test des gestern aufgebauten SSB-Moduls zeigte sich wie erwartet

auf dem Oszilloskop eine hochfrequente Schwingung, deren Amplitude mit dem

dafür vorgesehenen Trimmer einstellbar war. Eine grobe Schätzung der

Frequenz aus der Periodendauer ergab einen Wert "in der Gegend von

10MHz" Die Frequenzänderung beim Verstellen des Trimmers auf der

Hauptplatine war natürlich nicht erkennbar. Also habe ich einen

KW-Transceiver auf die erwarteten 9Mhz (Modus CW, maximal breites Filter)

eingestellt, ein Stück Draht in die Antennenbuchse des Transceivers

gesteckt, und mit einem Uhrmacher-Schraubendreher kurz den entsprechenden Pin

des SSB-Moduls berührt. Das daraufhin ertönende "Beeep"

zeigte mir, daß auch die erwartete Frequenz recht genau stimmte. Die

Wiederholung des Versuchs nach Verstellung des Frequenztrimmers ergab eine

andere Tonhöhe -> Ok, der BFO funktioniert. Die vorgesehene Messung des

Signals am Ausgang des Trennverstärkers (mit 1:10 Tastkopf) zeigte kein

Signal. Nanu? Sollte mir vielleicht beim Wickeln/Anschliessen des

Ringkerntrafos ein Fehler unterlaufen sein? Oder sollte ich vielleicht mit

meiner "Primitivvariante" des ESD-Schutzes beim Einbau den MOSFET

zerstört haben? Nach kurzem Blick auf den Schaltplan fiel mir auf, daß

der MOSFET ja noch von der Einstellung der Sendeleistung beeinflusst wird...

Nach Aufdrehen des "TX-Output"-Reglers auf der Frontplatte erschien

dann auch das erwartete Signal (zwar nicht -je nach Stellung des Reglers-

sonderlich sinusförmig, aber vorhanden). Bei der Einstellung der BFO-Abstimmspannung

auf maximales Ausgangssignal zeigten sich mehrere Maxima: Ich habe mir das

"mittlere" ausgesucht. Das SSB-Modul scheint damit ok zu sein, weiter

geht's mit dem DDS-Modul.

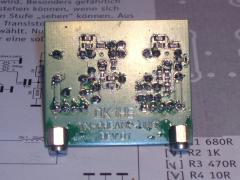

Das Bestücken des DDS-Chips erforderte den nächst stärkeren

Linsensatz meiner Kopflupe und etwas Geduld, die Pins exakt zu plazieren

(einen Pin musste ich aufgrund meiner "Durchdrückmethode zum

Auspacken der SMD-Bauteile" erstmal wieder in die richtige Position

bringen), aber das "Anheften" des Chips klappte... Nach dem

Anlöten hatte ich schon einige Bedenken, ob ich die dadurch entstandenen

Kurzschlüsse zwischen den Pins wieder beseitigen konnte. Aber das in

der Baumappe beschriebene Verfahren mit der Entlötlitze funktionierte!

Soweit ich es optisch beurteilen konnte, waren danach keine erkennbaren

Kurzschlüsse mehr vorhanden. Die weiteren SMD-Bauteile (Bauform 0805

und größer) dieses Moduls zu bestücken, war zwar etwas

anstrengend, klappte aber problemlos. Der abschliessende Test des Moduls

zeigte auf dem Oszilloskop ein Signal, welches zwar die richtige Frequenz (bei

meiner Einstellung für 10m etwa 20MHz) beinhaltete, aber alles andere als

sinusförmig war. Ausserdem erschien mir die Amplitude etwas grösser,

als in der Baumappe angegeben. Die in der Baumappe folgende Beschreibung der

Eigenschaften und der Bedienung des "Uni DDS" habe ich nicht so ganz

verstanden, aber morgen ist ja auch noch ein Tag...

|

|

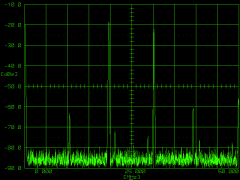

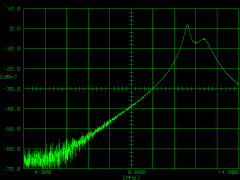

Tag 9: Analyse des DDS-Signals und erster Teil des Aufbaus des ZF-Moduls

|

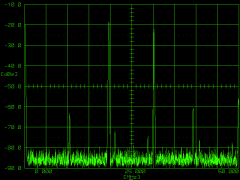

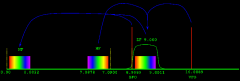

Da mir gestern (zu später Stunde) aufgefallen war, daß das

Ausgangssignal des DDS-Moduls "so gar nicht nach einem Sinus" (eher

wie eine -unschöne- Schwebung) vorkam, lötete ich einen 200pF-Kondensator

und ein Stück Draht (→ Masse) an eine BNC-Einbaubuchse, steckte Draht

und Kondensatoranschluss in die entsprechenden (noch unbestückten)

Bohrungen für die Buchsenleiste des Bandmoduls, und klemmte meinen

Spektrumanalysator daran. Sehr schnell wurde mir klar, warum das Signal nach

"Schwebung" aussah: Neben dem erwünschten Signal von knapp

20MHz existiert noch eine zweite Komponente bei gut 30MHz, die nur etwa 3dB

schwächer ist. Der Effekt der sonst noch in dem Signal vorhandenen

Komponenten (ca. 40dB kleiner als das "Nutzsignal") dürfte

auf dem Oszilloskop wohl kaum sichtbar sein. Eine kurze Recherche zur Funktionsweise

des DDS-Verfahrens

bestätigte meinen Verdacht, daß dieses zusätzliche Signal

wohl "systembedingt" ist → Bei einer synthetisierten Frequenz

von ca. 20MHz und einem Systemtakt von 50MHz arbeitet der Chip schon nahe

an der theoretischen Grenze des Verfahrens. Ich hoffe mal, daß das

(für diesen Zweck vorgesehene) Filter auf dem Bandmodul diesen Effekt

einigermassen "geradebügelt".

Als Nächstes ging es an den Aufbau des ZF-Moduls: Einige Bauteile auf

der Hauptplatine, dann wieder das "lustige Ausrichten von einpoligen

Steckverbindern" (wie schon beim SSB-Modul). Diesmal waren zwei

doppelpolige Verbinder dabei, und es gibt in der Baumappe auch den von mir

vermissten Plan, auf dem die Bohrungen markiert sind, in denen die Pins

(bei korrekter Montage) stecken sollen. Waren diese beiden Punkte nun

ausschlaggebend dafür, daß es mir diesmal leichter fiel, die

Modul-Leiterplatte auf die Pins zu bekommen, oder ist das ein Effekt der

"Übung"? Einige wenige Bauteile auf dem ZF-Modul habe ich noch

bestückt, aber dann wurde es auch wieder Zeit, darüber zu

schreiben... In den letzten Tagen ist mir aufgefallen, daß ich

anfange, "schlampiger" zu arbeiten. Ist das auch ein (unschöner)

Effekt der "Übung", oder brauche ich erstmal eine Pause???

|

Tag 10: Nur etwas Theorie

|

Heute war "Lötpause", aber da mich das Thema doch nicht so

ganz loslässt, habe ich mich ein wenig mit der Funktionsweise des

Empfängers beschäftigt. Wie erfolgt eigentlich der SSB-Empfang mit

dem 10m-Bandmodul (welches ich zuerst aufbauen werde)?

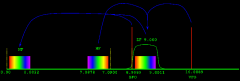

Im nebenstehenden Diagramm wird angenommen, es soll eine SSB-Aussendung auf

28.360MHz empfangen werden. Die Frequenzangabe bezieht sich ja allgemein auf

die (im Diagramm als gelb gestrichelte Line dargestellte) Frequenz des

unterdrückten Trägers. Das zu empfangende Signal ist mit einem

Frequenzbereich von 100 bis 2200Hz angenommen. Damit dieses Signal "mittig"

auf das SSB-ZF-Filter mit einer Mittenfrequenz von 9.000MHz "passt",

ist eine VFO-Frequenz von 19.3611MHz (rote Linie) notwendig. Durch Mischung mit

dieser Frequenz ergeben sich die (ersten) Mischprodukte für die unterdrückte

Trägerfrequenz von 28.360 - 19.3611 = 8.9989MHz und 28.360 + 19.3611 =

47.7211MHz, wobei die höhere Frequenz das ZF-Filter nicht passieren kann.

Nun wird das Signal mit der (nun verschobenen) Frequenz des unterdrückten

Trägers aus dem BFO gemischt, und es ergeben sich Mischprodukte von

8.9989 - 8.9989 = 0.0MHz und 8.9989 + 8.9989 = 17.9978MHz, wobei wiederum die

höhere Frequenz das NF-Filter nicht passieren kann. Da der bei dieser

Betrachtung jeweils oberhalb der berechneten Frequenz liegende

"Nutzfrequenzbereich" mit gemischt/verschoben wird, ergibt sich

ein Ausgangssignal im Frequenzbereich von 100 bis 2200Hz, was genau der

gewünschten NF entspricht.

|

|

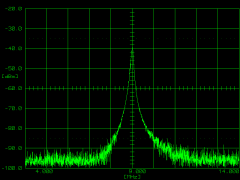

Tag 11: Fehlende Bauteile angekommen, zweiter Teil des Aufbaus des ZF-Moduls und Fehlersuche

|

Ein morgendlicher Blick in den Briefkasten offenbarte mir, daß

pünktlich zum Anfang des Wochenendes (→ mehr Zeit zum Basteln) die

fehlenden Teile meines Bausatzes angekommen waren, TNX Nik! Damit entschwand

schon einmal die Befürchtung, daß ich am Wochenende zwar Zeit

hätte, jedoch mangels Teilen nicht weitermachen könnte. Aber ich

hatte ja mit dem ZF-Modul erst angefangen... Die weitere Bestückung dieses

Moduls ging (trotz der extremen Packungsdichte) recht gut voran. Auch das

Wickeln der beiden Filterspulen klappte problemlos. Nur der abschliessende

Test wollte nicht wie beschrieben klappen... Ich konnte die dabei mit Hilfe

des DDS-Moduls erzeugte ZF-Frequenz verstellen, wie ich wollte, an der AGC-Spannung

änderte sich nichts??? Erst als ich die Frequenz grob verdrehte

(auf 12MHz), ergab sich eine Änderung. Da stimmte die Filterkurve

doch hinten und vorne nicht! Ich hätte nun die Messwerte bei verschiedenen

Frequenzen aufnehmen, und mir ein Diagramm zeichnen können, aber wozu

habe ich denn entsprechendes Messequipment? Um mir einen einfachen

Überblick zu verschaffen, habe ich mit Hilfe eines 1:10-Tastkopfes

die Ausgangsspannung des zweiten ZF-Filters an der Diode, die das AGC-Signal

erzeugt, abgegriffen, und den Tastkopf an meinen Spektrumanalysator geklemmt.

Damit ergab sich zwar eine Fehlanpassung am Eingang des Analysators, aber der

Absolutwert des Signals war ja auch recht unwichtig. Und eine zu starke

Beeinflussung des Filterkreises sollte durch die 10pF des Tastkopfes (an der

gewählten Stelle) wohl auch nicht auftreten. Den Eingang des ZF-Moduls

speiste ich (statt von der Linkleitung zum DDS-Modul) mit dem (kapazitiv

eingekoppelten) Ausgangssignal des Tracking-Generators. Das Ergebnis (bei der

vorgeschlagenen Grobeinstellung der beiden Filterkerne) zeigt das nebenstehende

Diagramm. Interessanterweise waren beide Filterkreise auf eine zu

hohe Frequenz abgestimmt (was einfach durch Drehen der Filterkerne zu erkennen

war). Nur durch vollständiges Hineindrehen der Filterkerne liess sich

die Resonanzfrequenz gerade mal in die Nähe von 9MHz bewegen. Hätte

einer der beiden Kreise "daneben gelegen", wäre ich davon

ausgegangen, daß ich mich beim Wickeln der Filterspulen verzählt

habe, aber die fast gleiche Abweichung bei Beiden??? Das musste einen

anderen Grund haben... Vielleicht hat es etwas damit zu tun, daß ich

statt der in der Baumappe beschriebenen (und in meinem Bauteilsatz nicht

enthaltenen) 100pF-Kondensatoren im Rastermass 5mm die (in meinem Bauteilsatz

überschüssigen) 100pF-Kondensatoren im Rastermass 2.5mm verwendet

habe? Denn genau diese beiden Kondensatoren finden in den beiden

Resonanzkreisen Verwendung... 100pF sollten ja wohl unabhängig vom

Rastermass 100pF bleiben, aber auffällig ist das schon. Eine Nacht Schlaf

bringt vielleicht eine neue Idee...

|

|

Tag 12: Weitere Fehlersuche

|

Der Schlaf zeigte sich als förderlich zur Ideenfindung → Ich erwachte

mit einer Idee zum Nachweis meines Verdachtes bezüglich der

100pF-Kondensatoren. Glücklicherweise war es Sonntag, und ich konnte

sofort mit den Messungen beginnen. Den dritten "verdächtigten"

Kondensator hatte ich im SSB-Modul (Ausgangskreis des Modulators) verbaut.

Sollte also meine Theorie stimmen, müsste auch dieser Schwingkreis

"zu hoch liegen". Also habe ich direkt am Eingang des auf den Kreis

folgenden Quarzfilters gemessen, und die BFO-Frequenz verstimmt. Ausser

einiger schwacher Maxima entdeckte ich ein deutliches Minimum ganz knapp

(20Hz?) unter 9MHz. Das wird wohl das Quarzfilter sein, welches bei dieser

Frequenz niederohmiger wird. Und die Amplitude stieg mit dem Eindrehen des

Filterkerns (bis zum Anschlag) immer weiter an. Damit erhärtete sich der

Verdacht, daß die verwendeten 100pF-Kondensatoren (aus welchen

Gründen auch immer) kleiner als vorgesehen waren. Oder sollte ich alle

bisher aufgebauten Filterspulen falsch bewickelt haben??? Nachdem ich 10pF

(auf der Lötseite der Platine → mehr Platz) parallel gelötet

hatte (natürlich mit möglichst kurzen Anschlüssen), zeigte sich

beim Eindrehen des Filterkerns ein Maximum, bevor das Ende des Einstellbereichs

erreicht war. Ich beliess das Filter bei dieser Einstellung (Maximum auf der

Frequenz des Quarzfilters), und führte den letzten Test des SSB-Moduls

erneut durch. Nun zeigten sich zwei deutlich ausgeprägte Maxima mit

einer leichten "Eindellung" dazwischen (Filterkurve?). Ich stellte

die BFO-Frequenz auf die Mitte zwischen den Maxima.

Dann versah ich auch die beiden Filterkondensatoren auf dem ZF-Modul mit jeweils

zusätzlich 10pF bzw. 15pF. Danach liess sich die Filterkurve auch auf 9MHz

einstellen. Jedoch zeigte sich nun, daß die obere Flanke der Kurve

"seltsam steil" wurde. Als Ursache ergab sich der zu hohe Pegel des

Trackinggenerators, der die AGC zum Ansprechen/Regeln brachte. Nach

Einfügen eine Dämpfungsgliedes und Abdrehen der AGC erschien nun die

Filterkurve schön symetrisch. Leider sind dadurch die Pegelwerte der

beiden Diagramme nicht mehr vergleichbar (der Frequenzbereich ist jedoch

identisch).

Nun nahm ich den Abgleich noch einmal "nach Baumappe" (Mit Linkleitung

zu DDS-Modul) vor. Diesmal klappte der Abgleich anstandslos, und ich konnte

mit dem Quarzfilter-Modul beginnen.

|

|

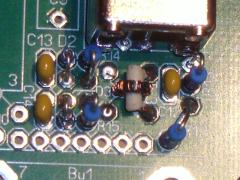

Tag 13: Aufbau des Quarzfilter-Moduls

|

Der Aufbau dieses Moduls ging recht flott, da es weder einzelne Steckverbinder,

noch zu wickelnde Spulen beinhaltet → "Einfach nur bestücken"

und dabei gut aufpassen, die richtigen Bauteile zu erwischen... Die hier

verwendeten, baugleichen (und damit nicht zu unterscheidenden) Quarze sind in

zwei Gruppen unterteilt, die untereinander nur minimale Abweichungen

in der Resonanzfrequenz aufweisen (±15Hz laut Beschreibung). Und dieses

Filter funktioniert nur vernünftig, wenn die Quarze einer Gruppe auch

eines der beiden Filter (CW und SSB) bilden. Das einzige, was mir auffiel, war

der Umstand, daß die verwendeten Elkos seit dem Design der Leiterplatte wohl

"etwas an Umfang zugenommen" haben müssen → Die

benachbarten Bauteile sind so eng aneinander plaziert, daß mir nichts

Anderes übrigblieb, als die beiden Drosseln teilweise übereinander

zu montieren. Ein ähnlicher Umstand war mir schon bei dem ZF-Modul

aufgefallen: Dort befand sich der Anschlussdraht eines Widerstandes so nahe

an einem Elko (lag an dem Isolierschlauch an), daß ich mich nicht getraut

habe, diesen Anschluss zu löten, um nicht die Isolation des Elkobechers

zu schmelzen. Dort habe ich mir damit beholfen, die beiden Bauteile in

umgekehrter Reihefolge zu bestücken → Erst den Widerstand

(dessen Anschlußdraht beim Löten unweigerlich heiss wird), und

dann erst den Elko.

Ebenfalls sehr eng geht es in der Nähe der Buchsenleiste auf

der Hauptplatine zu, wo das Quarzfiltermodul montiert wird. Wie auf dem

unteren Foto zu sehen ist, passt der linke (stehend bestückte)

Widerstand des Quarzfiltermoduls exakt zwischen die beiden Transistoren

auf der Hauptplatine → meine Hochachtung für den Designer dieses

Layouts! Für den daneben angebrachten (ebenfalls stehen aufgebauten)

Widerstand auf der Hauptplatine wurde schon eine Miniaturversion gewählt,

jedoch der Anschlussdraht des Widerstandes "in der zweiten Reihe"

der Hauptplatine kollidierte mit dem Anschlussdraht des Widerstandes auf

dem Quarzfltermodul. Ich habe hier einfach den Widerstand auf der Hauptplatine

ein wenig gebogen, damit kein Kurzschluß entsteht.

Der abschliessende Test des Moduls verlief erfolgreich. Da bei diesem Test

die Filterbandbreiten "mittels Gehör" (Lautstärke des

Überlagerungstones) grob geprüft werden, war ich erstaunt, wie

unempfindlich (ungeschult?) doch mein Gehör ist → Nach meinem

Eindruck der Änderung der Lautstärke (3dB Differenz werde ich

wohl kaum unterscheiden können) waren die beiden Filter etwas breiter

als vermutet (aber deutlich unterschiedlich). Aber das werde ich später

noch einmal mittels anderer Verfahren nachmessen...

|

|

Tag 14: Aufbau des Mischer-Moduls

|

Auf diesem Modul geht es nicht ganz so eng zu, wie bei den vorherigen

Modulen. Dafür war wieder einmal "spaßiges Wickeln"

(diesmal zwei Transformatoren auf Doppellochkernen und eine Filterspule)

angesagt. Das Wickeln der beiden Transformatoren war einfacher als

vermutet, zumal es mit "etwas dickeren" Drähten (0.2 und

0.3mm) erfolgte. Jedoch werden die beiden Doppellochkerne ziemlich voll,

und bei der letzten Windung wird es etwas fummelig, den Draht noch durch

die Bohrung zu bekommen. Auch der Aufbau der Filterspule (mit 0.1mm

Draht) ging erstaunlich gut von der Hand (Tagesform? Übung?).

Dabei fiel mir auf, daß auf diesem Modul wieder ein 100pF

Kondensator zusammen mit der Filterspule einen Schwingkreis bildet. Nur

bei diesem Filter ist ein Kondensator im Rastermass 2.5mm vorgesehen! Sollte

dieses Mal die Resonanzfrequenz wieder zu hoch liegen, wird es

wohl an meiner Wickeltechnik liegen, oder ich habe 100pF Kondensatoren

bekommen/verwendet, die aus einer Charge stammen, bei der die Kapazität

hart an der unteren Toleranzgrenze liegt. Leider reichte der (von mir

vorgesehene) Zeitrahmen nicht mehr, die Steckverbinder zur Hauptplatine zu

bestücken, und den abschliessenden Test durchzuführen, da ich

für das Schreiben dieses Textes "möglichst frische"

Eindrücke/Informationen notieren möchte. Aber morgen ist ja auch

noch ein Tag...

|

|

Tag 15: Test des Mischer-Moduls

|

Ausser den beiden Steckerleisten mussten vor dem abschliessenden Test des

Mischer-Moduls noch einige Adapterplatinen bestückt werden. Diese

Adapter sorgen dafür, daß der Filterkreis auf dem Modul für

einen Abgleich erreichbar wird. Der Test sollte (wie auch die vorherigen) mit

einer abgesicherten Stromversorgung oder mit einem Labornetzgerät mit

Strombegrenzung vorgenommen werden. Diesmal war eine Absicherung von 200mA

in der Baumappe angegeben. Also stellte ich die Strombegrenzung meines

Netzteils auf 200mA. Beim Einschalten regelte das Netzteil auf etwa 5V

herunter und signalisierte das Ansprechen der Strombegrenzung. Ooops, sollte

ich beim Aufbau des Mischers einen Fehler gemacht, oder bei der optischen

Kontrolle etwas übersehen haben? Ohne das neue Modul passierte dieser

Effekt nicht! Also habe ich nochmal alles intensiv geprüft → ohne

Ergebnis. Also drehte ich den NF-Regler auf Linksanschlag, denn bei den

bisherigen Tests war mir aufgefallen, daß der Stromverbrauch mit

einem "lauten" Ausgangssignal doch wesentlich höher ist.

Ausserdem erhöhte ich die Strombegrenzung auf 300mA. Nun liess sich

der (bisher "halbe") Hobo einschalten, ohne daß die

Strombegrenzung ansprach. Anscheinend benötigt die Schaltung bei der

Initialisierung doch etwas mehr Strom als angenommen. Im darauf folgenden

"Normalbetrieb" lag die Stromaufnahme sogar unter dem in der

Baumappe angegebenen Wert. Es besteht halt ein Unterschied zwischen "abgesichert"

(Strom darf im Mittel den angegebenen Wert nicht übersteigen) und

"strombegrenzt" (Strom darf den Wert nie übersteigen)...

Der Test verlief erfolgreich, zeigte jedoch den schon gestern vermuteten Effekt:

Das Einstellen des Filterkerns auf "maximale Lautstärke"

scheiterte am Einstellbereich des Filters. Nach Hinzufügen eines 15pF

Kondensators zu dem "verdächtigten" 100pF (wieder auf der

Lötseite) liess sich das Modul problemlos abgleichen. Nun muss ich

doch einmal QRPeter (DL2FI) fragen, ob ihm so etwas "schon einmal

untergekommen" ist, oder ob ich zu blöd bin, Bobinspulen zu

wickeln... Aber wie bemerkt an dieser Stelle die Baumappe so schön:

Der Empfänger ist zum Leben erwacht!

|

Tag 16: Erster Teil des Aufbaus des HF-Moduls

|

In diesem Bauabschnitt werden großteils Teile des Bandsatzes

verwendet, von denen mindestens einer mit aufgebaut werden muss, damit

der Transceiver überhaupt funktionieren kann. Dieser Bauteilsatz

enthält zwei Leiterplatten und Bauteile, die für das gewünschte

Amateurfunkband spezifisch sind. Ich hatte zwei Bandsätze bestellt, einen

für 10m, und einen für 40m. Hier beschreibe ich den Aufbau mit dem

Satz für 10m, den zweiten Bandsatz für 40m werde ich aufbauen, wenn

der Hobo fertig gestellt ist. Nach dem Auskippen der Bauteile des Bandsatzes

in meine "Sortierschale" wurde mir klar, daß in diesem

Bauabschnitt "alle Kunst gefordert" ist: Ausser den Standardbauteilen

waren drei Ringkerne, vier Bandfilter, und ein paar SMD-Bauteile dabei... Ich

begann mit dem Sortieren der Bauteile und der Inventur → Alles vorhanden,

wunderbar. Der Bauabschnitt beginnt mit der Bestückung der SMD-Teile. Da

mir beim Auspacken der ersten benötigten Kondensatoren aufgefallen war,

daß die "Verpackung" der beiden Kondensatoren, die ich (wie

ich es schon vorher mit allen anderen SMD-Bauteilen gemacht hatte) durch das

Papier gedrückt hatte, nichts mehr enthielt, überdachte ich meine

"Durchdrückmethode" noch einmal, und begann die Suche nach den

vermissten Bauteilen. Glücklicherweise hatte ich die Teile über meiner

"Bauteilschale" aus der Verpackung befreit, und fand sie in der

Schale wieder. Für alle weiteren SMD-Bauteile habe ich dann eine neue Methode

des Auspackens gewählt: Ich schnitt an drei Seiten nahe des aufgeklebten

Bauteilbehälters (meist ein Pappstreifen mit Aussparungen für die

Bauteile, und einer aufgeklebter Folie) mit einem Skalpell entlang, hob den

Behälter empor, und zog damit den Rest des Klebebandes vom Papier ab. Bei

dieser Methode war die Gefahr, die Abdeckfolie des Behälters gleich mit

abzuziehen (und damit die Bauteile herauspurzeln zu lassen), wesentlich

geringer. Das Bestücken dieser ersten Bauteile erforderte zwar neben der

verstärkten Sehhilfe und einer Menge Licht etwas Konzentration, klappte

aber recht problemlos.

|

|

Tag 17: Zweiter Teil des Aufbaus des HF-Moduls

|

Heute ging es weiter mit der Bestückung der Bauteile des HF-Moduls

(enthält ausser dem Nachfilter für das DDS-Signal die beiden

abstimmbaren Preselektoren für das Sende- und Empfangssignal).

Außer den Standardbauteilen waren auch ein paar Varicaps dabei, die (laut

Baumappe) nur noch in einer mit recht kurzen Anschlüssen versehenen

Bauform zu beschaffen sind. Daher musste jeweils einer der Anschlüsse

der (stehend aufgebauten) Dioden mit einem Stück Draht verlängert

werden. Ausserdem passten die Anschlüsse nur wirklich knapp in die dafür

vorgesehenen Bohrungen. Nach der Montage der Halbleiter folgte das Wickeln und Bestücken

von vier Bandfiltern, was auch erstaunlich flott von der Hand ging (Übung?).

Dann war die Platine vollständig bestückt, jedoch noch einige Teile

des Bandsatzes (incl. einer Leiterplatte und der Ringkerne) übrig. Also

habe ich die restlichen Teile wieder in die Tüte der Bauteile des Bandsatzes

verfrachtet. Die Beschreibung dieser Baugruppe ging weiter mit einigen Teilen

aus dem "Basis Bausatz", die auf der Hauptplatine zu bestücken

waren. Unter denen befand sich auch ein Ringkern, der leider nicht ganz so

handlich war, wie die Ringkerne des Bandsatzes → "N30" (4.5mm

Durchmesser). Und dieser sollte mit 22 Windungen CuL 0.1 bewickelt werden...

Nach dem Wickeln wurde noch ein Schaltdraht (mit Isolation) durch dem Kern

gesteckt, womit der Transformator zur SWR-Messung aufgebaut wird. Ich hatte

ein Stück Schaltdraht gewählt, welches ich "knapp passend"

durch den Kern fädelte und (wie vorgesehen) zurechtbog. Dann fiel mir auf,

daß die Drähte der Wicklung nicht so ganz mit den Anschlußpunkten

auf der Platine übereinstimmten, und ich versuchte, den Schaltdraht in dem

Ringkern entsprechend zu drehen → keine gute Idee, denn dabei riß der

Draht der Wicklung, und ich durfte die Wickelei wiederholen... Im zweiten

Anlauf klappte die Montage des Trafos. Der abschliessende Test dieser Baugruppe

erfolgt morgen...

|

|

Tag 18: Test des HF-Moduls

Zu diesem Test wurde eine Drahtbrücke zwischen zwei Anschlußbuchsen

des (noch nicht aufgebauten) Ausgangsfilters gesteckt, um das Signal von der

Antennenbuchse zum HF-Modul zu leiten. Trotz eines kräftigen Testsignals

von -90dBm konnte ich an den Eingangsfiltern und der Preselektor-Einstellung

drehen, wie ich wollte, es war nichts zu hören. Auch eine Messung auf dem

Modul ergab: Kein Eingangssignal. Als Ursache stellte sich heraus, daß

ich die Drahtbrücke um zwei Pins verschoben eingesteckt hatte. Nach Behebung

dieses Fehlers war dann auch das Signal vorhanden, und die beiden Eingangsfilter

waren abstimmbar. Beim Grobabgleich des TX-Preselektors das gleiche Problem:

Kein Signal! Nach Rückverfolgung des Signalweges über den Mischer bis

zum SSB-Modul fand ich die Ursache. Es war exakt die Gleiche, über die

ich schon beim Test des SSB-Moduls ( Tag 8) gestolpert war:

Der "TX-Output"-Regler stand auf Null. Nach Aufdrehen des Reglers

liessen sich auch die beiden Ausgangsfilter abgleichen. Auch die Prüfung

des Filters für das DDS-Signal verlief erfolgreich. Damit war der Aufbau

dieser Baugruppe abgeschlossen.

Da nun mein Aufbau bereits als Empfänger funktionierte, bekam der Hobo

zum ersten Mal "eine Antenne zu sehen". Die Empfangsleistung dieses

(bisher nur grob abgeglichenen) Gerätes konnte sich bei den ersten

Versuchen durchaus mit dem FT-817 messen. Als sehr angenehm empfand ich den

einstellbaren Preselektor und den NF-Klang dieses Aufbaus. Weitere Eindrücke

werde ich morgen bei der sonntäglichen lokalen 10m-Runde sammeln.

|

|

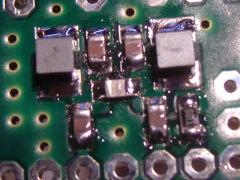

Tag 19: Aufbau des Sendevorverstärker-Moduls, Pech und Glück

|

Diesen Sonntagmorgen begann ich mit dem Aufbau des Sendevorverstärker-Moduls.

Diese Stufe ist ein "kräftiger", zweistufiger Verstärker mit

(laut Baumappe) 38dB! Aufgrund der hohen Verstärkung sind die Bauelemente

überwiegend als SMD ausgeführt (→ Reduzierung der Schwingneigung).

Vermutlich ist deshalb die entsprechende Leiterplatte auch "ziemlich

edel" ausgeführt → alle Anschlüsse und Lötpads sind

vergoldet, und es existiert ein beidseitiger Bestückungsaufdruck. Um diesen

Umstand entsprechend zu würdigen, versuchte ich während des Bestückens

der SMD-Bauelemente meine SMD-Löttechnik zu optimieren. Unter Anderem

probierte ich verschiedene "Fixierungtechniken" (Daumennagel, Pinzette,

Stecknadel) beim Anheften des ersten Pins des Bauteils auf dem sehr dünn

verzinnten Lötpad aus. Dabei stellte sich (leider) heraus, daß bei der

Variante mit der nichtmagnetischen Stecknadel (aus der Verpackung eines

Oberhemdes "gewonnen") die Gefahr besteht, daß das zu fixierende

Bauelement im hohen Bogen "davonhopsen" kann... Eine sofort eingeleitete

Suche nach dem entschwundenen Bauteil (mit feinem Pinsel und Lupe "bewaffnet")

erbrachte leider keinen Erfolg → Dieses Bauteil wird wohl lange Zeit

"vermisst" bleiben, oder gar nicht mehr auftauchen... Also musste ich

das ganze Projekt erstmal (mangels Ersatz) beiseite legen.

Nun wurde es auch Zeit für die lokale 10m-Runde, an der meist fünf

bis zehn OMs (teilweise aktive Bastler) beteiligt sind. Vielleicht hat ja Einer

von Denen einen 33Ω in der Bauform "0805" (ca. 2 x 1.5 x 0.5mm)

in einer seiner Bastelkisten, und kann mir damit aushelfen? Leider war diesmal

die 10m-Runde nur "recht dünn bestückt" (außer mir

drei OMs, großteils "QRO-DXer" und Antennenbauer). Die Hoffnung,

auf diesem Wege einen SMD-Widerstand als Ersatz zu bekommen, konnte ich demzufolge

"knicken"... Aber da ich zuvor schon meine Antennenleitung mit einem

BNC-Verbinder ausgestattet hatte, konnte ich die Antenne während des

Verlaufs der Runde sowohl an den FT-817, als auch an meinen "bereits

empfangsfähigen" Hobo anklemmen. Ergebnis: Auch Stationen, die ich

mit schwachem Signal empfing (RST-Beurteilung mit dem FT-817: "41 und 52"),

konnte ich problemlos auch mit dem Hobo-Aufbau hören. Die Feldstärkeanzeige

im Display hatte zwar (mangels Abgleich) noch keinerlei Bedeutung, jedoch

empfand ich den Klang des Hobo (in den Ohrstöpseln eines MP3-Players) als

deutlich angenehmer. Und der Stromverbrauch des Hobo-Aufbaus (aus dem auch

für diese Runde seit über einem Jahr eingesetzten Solarpuffer) betrug

nur knappe 100mA! Der Versuch, den Lautsprecher, den ich normalerweise

am FT-817 angeschlossen habe, am Hobo anzuschließen (um einen Vergleich

des Klanges zu ermöglichen), scheiterte jedoch an der geringen Lautstärke

der Hobo-NF. Ausserdem stellte ich fest, daß ich den Hobo um ca. 840Hz

"zu hoch" einstellen musste, um SSB "frequenzkorrekt" zu

empfangen → Ein Wert, den ich mir für den späteren Feinabgleich

meines Aufbaus notieren sollte...

Nachmittags kramte ich noch einmal meine Widerstandskiste durch, und fand

tatsächlich Widerstände von 68Ω in der Bauform 0805 (die Einzigen

in dieser Bauform → Keine Ahnung, für welchen Zweck ich mir die

einmal beschafft hatte). Eine Parallelschaltung (Stapelung) zweier dieser

Widerstände käme auf 34Ω, was im Toleranzbereich des

vermissten 33Ω liegt. Und die 0.5mm zusätzlicher Bauhöhe

sollten wohl kaum eine nenneswerte zusätzliche Induktivität

(→ Schwingneigung) erzeugen. Ab diesem Zeitpunkt arbeitet ich wieder

strikt nach der in der Baumappe empfohlenen Methode, die SMD-Bauteile mit

Hilfe einer Pinzette in das erhitzte Zinn des ersten Lötpads zu

schieben...

Der abschliessende Test der Baugruppe ergab etwa die erwarteten Werte,

jedoch die Ausgangsspannung des Verstärkers betrug nur etwa 1.1Vss,

statt der in der Baumappe erwarteten "über 2Vss". Da die

anderen zu ermittelnden Messwerte auch an der unteren Grenze lagen,

schob ich diesen Umstand erstmal auf den Frequenzgang des verwendeten

50MHz-Oszilloskops (welches –meines Erachtens– bei 28MHz schon

mal etwas zu wenig anzeigen könnte).

|

|

Tag 20: Erster Teil des Aufbaus des Sendetreibers

|

Der Sendetreiber wird auf der Hauptplatine aufgebaut, die ich dazu erst einmal

von sämtlichen Modulen befreien musste → Es ist mittlerweile ein

recht stattlicher Haufen an "Elektronikbrocken" zusammengekommen.

Ein paar Bauteile (teils SMD) wurden auf der Unterseite, der Großteil

(ohne SMD dabei) auf der Oberseite montiert → recht unkritisch. Da meine

Bastelzeit heute recht begrenzt war, und nach dem Bestücken der

Standardbauteile ausser dem Wickeln eines Übertragers einiges mechanisches

Gebastel (nicht gerade mein bevorzugtes Gebiet) gefordert war, verschob ich

diese Aktionen lieber auf den folgenden Tag...

|

Tag 21: Zweiter Teil des Aufbaus des Sendetreibers

Nach dem Zusammenschliessen und Zurechtbiegen zweiter Dioden, die als

Temperaturfühler (Kompensation des Ruhestroms von Treiber und Endstufe)

dicht bei dem Endstufentransistor montiert werden, war noch ein Übertrager

zu wickeln und zu bestücken → Unkritisch, mit den Doppellochkernen

hatte ich ja bereits Übung. Dann sollte der Treibertransistor in die

Hauptplatine gesteckt, und die Hauptplatine in die dafür vorgesehenen

Führungen des Gehäuses geschoben werden, bis sie an der Rückwand

des Gehäuses anstösst... Ähhh, geht nicht, denn vor der

Hauptplatine stösst die während des Aufbaus des HF-Moduls

( Tag 17) montierte BNC-Buchse an der Rückwand an...

Also waren vor dieser Aktion erst einmal die Bohrungen für die BNC-Buchse,

die beiden Klinkenbuchsen, und den Stromversorgungssanschluß herzustellen.

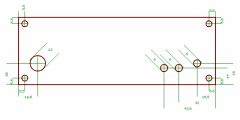

Aber wo müssen die Löcher genau hin? Bei den

Zusatzinformationen

zum Hobo habe ich nichts gefunden, unter "Baumappe" gab

es dort zwar eine Maßzeichnung für die Frontplatte, jedoch nicht für

die Rückwand. Also mass ich (so genau es ging) die Positionen der entsprechenden

Bauelemente auf der Hauptplatine aus, verrechnete die Ergebnisse mit den

Gehäusemaßen, und erzeugte mir eine entsprechende Skizze. Für

die Exaktheit der in der Skizze angegebenen Maße kann ich jedoch

keinerlei Gewähr übernehmen !. Nach Skizze bohrte ich

(mit einem etwas mulmigen Gefühl im Bauch) die entsprechenden Löcher

in die Rückwand meines Gehäuses. Danach liess sich die Hauptplatine

bis zur Rückwand vorschieben. Nach Markierung der Position des Treibertransistors

bohrte ich das entprechende Loch, und konnte danach den Transistor (isoliert)

montieren und in der Hauptplatine einlöten. Im nächsten Schritt wurden

die beiden Dioden entsprechend montiert und verlötet. Im abschliessenden

Test stellte ich den Ruhestrom des Treibers ein. Damit war auch diese

Baugruppe abgeschlossen.

|

|

Tag 22: Aufbau der Sendeendstufe

|

Die Sendeendstufe besteht aus relativ wenigen Teilen, die recht schnell

bestückt waren. Einen Kondensator, der mit dem Vermerk "nur bei

10m/15m Version" versehen war, konnte ich mangels Kondensator nicht

bestücken. Aber vielleicht finde ich Diesen ja noch unter den Bauteilen

des noch aufzubauenden Tiefpassfilters (Teil des Bandsatzes). Das Wickeln

einer Drossel auf Ringkern und eines Transformators auf Doppellochkern klappte

zügig, da dieses Mal beide Ferrite in einer "handlichen"

Bauform vorlagen. Nun wurde der Endstufentransistor eingesteckt, die

Hauptplatine im Gehäuse montiert, und die richtige Position für die

Bohrung der Befestigungsschraube markiert. Ausserdem markierte ich die Position

für die Bohrung einer Masseverbindung unterhalb der Hauptplatine. Nach

Ausbau der Platine, Bohren der Löcher in der Rückwand, und erneuter

Montage des Aufbaus im Gehäuse konnte nun der Endstufentransistor auf der

Rückwand verschraubt und auf der Platine verlötet werden. Die

Masseverbindung sollte mit Hilfe einer Schraube und einer Lötöse

erfolgen. Leider konnte ich eine Lötöse weder im Bausatz, noch in

meinem "Fundus" finden. Also habe ich mir kurzerhand aus dem

vom Trafowickeln übriggebliebenen 0.8mm Draht eine (verzinnte) Öse

zurechtgebogen und montiert. Einen abschliessenden Test gab es diesmal nicht,

da dazu das Tiefpassfilter, welches im nächsten Bauabschnitt hergestellt

wird, noch fehlte.

|

Tag 23: Aufbau des Ausgangsfilters

Das letzte verbleibende Modul war des Ausgangsfilter. Die Anzahl der Bauelemente

war sehr übersichtlich, und der Aufbau erschien wirklich einfach. Vermutlich

hat mich dieser Umstand dazu verleitet, unkonzentriert und "etwas

schlampig" an die Sache heranzugehen. Ergebnis: Einen der drei Ringkerne

hatte ich falsch herum bewickelt... Ok, nochmal wickeln, es sind ja nur

elf Windungen auf einem "handlichen" Kern. Der Rest (Steckverbinder

und Befestigung) klappt problemlos. Aber in der Bauteilschale blieb etwas

übrig! Der Kondensator, der in der Baumappe mit dem Vermerk "nur

bei 10m/15m Version" gekennzeichnet war! Meinen Recherchen zufolge dient

dieser Kondensator zur Kompensation der Streuinduktivität des Ausgangsübertragers

der Endstufe. Also montierte ich dieses Bauteil (wie vorgesehen) auf der

Lötseite der Hauptplatine. Ob ich den wieder ausbauen muss, wenn

ich mein (später aufzubauendes) 40m-Bandmodul verwenden will???

Nun wurde der Hobo zur Einstellung des Ruhestroms des Sendetreibers und der

Endstufe mit Ausnahme des HF-Moduls komplett aufgebaut. Der Abgleich klappte

problemlos, von einer möglichen Erwärmung der Leistungstransistoren

(worauf in der Baumappe hingewiesen wird) habe ich nichts bemerkt. Dann sollte

als abschliessender Test die HF-Leistung des Aufbaus gemessen werden. Jedoch

zeigte mein Leistungsmesser beim Aufdrehen der Ausgangsleistung nichts

an??? Wie denn auch, das HF-Modul fehlte ja in dem momentanen Aufbau! Nachdem

ich das Modul eingesteckt hatte, zeigte das Display (noch nicht abgeglichen)

"2.7W", und mein Leistungsmesser etwa "3.5W" (bei einer

Stromaufnahme von etwa 910mA). Dieses Ergebnis war zwar etwas wenig, passte

recht gut zu den Messwerten, die ich beim Test des

Sendevorverstärkers schon gemessen hatte. Daher gehe ich davon aus,

daß der Treiber und die Endstufe korrekt aufgebaut sind, und

funktionieren.

|

|

Tag 24: Aufbau der SSB-NF-Aufbereitung

|

Die letzte Baugruppe besteht aus dem Mikrofonverstärker und dem

Dynamikkompressor, und wird auf der Frontplatine aufgebaut. Zuerst war der

SMD-Chip für die Dynamikkompression (MSOP-10) zu bestücken, was sich

aufgrund des Pinabstandes (0.5mm?) als "etwas knifflig" herausstellte,

aber mit Hilfe der empfohlenen Methode "Ignoriere Lötbrücken,

verwende gute Entlötlitze" auch mit mäßig guter

Entlötlitze und etwas Geduld funktionierte. Die Bestückung der

restlichen Standardbauteile verlief problemlos.

Damit waren alle Bauteile verbaut, und mein erster Eigenbau-Transceiver

stand (noch unabgeglichen) vor mir... Für den abschliessenden Test

der Baugruppe war der Anschluß eine Mikrofones notwendig. Da ich

keines der empfohlenen Mikrofone besaß, hatte ich mir vorsorglich

schon einmal einen entprechenden Stecker nebst passender Kupplung (ebenfalls

8polig) für ein vorhandenes "HM-36"-Mikrofon beim

ortsansässigen

Amateurfunkhändler beschafft. Beim Studium der Unterlagen des

Mikrofons musste ich feststellen, daß es sich um ein Elekretmikrofon

handelt. Ok, anstatt einer einfachen Kabelverbindung (da Pinbelegung

unterschiedlich) mussten auch noch zwei Bauteile im Stecker eingebaut werden.

Ich wählte dafür einen Tantal-Elko von 1µF und einen Widerstand

von 1.8kΩ, die ich grade in der Bastelkiste fand. Nach Aufbau des

Mikrofonadapters führte ich den abschliessenden Test der Baugruppe durch,

der eigentlich nur aus dem Test bestand, ob der Hobo im Modus "SSB" beim

Drücken der PTT-Taste in den Sendebetrieb geht, und bei einem anliegenden

Mikrofonsignal HF produziert... Diesen Test bestand mein Aufbau. Nur reicht

das auch, um damit (in SSB) "kommunizieren zu können"?

Glücklicherweise hörte ich während des Schreibens dieses Textes

Thomas (DO6OTH) auf 70cm, und fragte ihn nach der Möglichkeit eines Tests

auf 10m/SSB. Er war sofort bereit dazu, und so ergab sich das erste QSO mit dem

noch nicht abgeglichenen Transceiver. Der noch vorhandene Frequenzversatz

von ca. 800Hz und meine noch nicht vorhandene Kenntniss der Einstellung des

RIT des Hobo führten zwar anfangs zu einigen Verständnisproblemen,

aber Thomas konnte das mit seinem Transceiver kompensieren... Daß

für dieses QSO auf beiden Seiten QSL-Karten ausgefüllt

wurden, ist wohl selbstverständlich...

|

Tag 25: Erster Grobabgleich

Da der Rapport, den ich beim ersten SSB-QSO erhalten hatte, insbesondere

bei der "Readability" nicht besonders gut ausfiel, machte ich mich

vor den "Abgleich nach Baumappe" an einen groben Vorabgleich: Zuerst

musste der Frequenzversatz korrigiert werden. Dazu klemmte ich ein Stück

Draht an den Ausgang des Trackinggenerators meines Spektrumanalysators und

erzeugte damit ein konstantes Trägersignal (Sweep aus). Dieses Signal

empfing ich dann einerseits mit meinen FT-817, andererseits mit dem Hobo.

Dadurch ergaben sich zwei hörbare Töne, und eine entsprechende

Schwebung ("Pulsieren" der Töne). Durch Einstellung der

BFO-Abstimmspannung verringerte ich die Schwebungsfrequenz der Töne

soweit wie möglich (< 3Hz). Danach war die Frequenz des Hobo zumindest

so genau eingestellt, wie die von meinem FT-817... Nun ging es an die Optimierung der

Tonqualität: Da ich hierbei sowohl die Eigenarten des verwendeten Mikrofons,

als auch den Frequenzgang meiner "Anpassung des Mikrofonsignals" mit

einbeziehen musste, erzeugte ich mittels PC, Lautsprecher und

Baudline einige Messtöne,

die ich mit dem Hobo aussendete, und mit dem FT-817 und einem Kopfhörer

(→Vermeidung von Rückkopplungen) wieder empfing. Daß ich bei

dieser Aktion mit geringstmöglicher Leistung arbeitete, und öfters

einmal mein Rufzeichen in das Mikrofon sprach, versteht sich ja von selbst...

Bei diesen Versuchen zeigte sich, daß der Chip zur Dynamikkompression

doch recht "giftig" reagiert, und (bei Übersterung?) ein

deutliches "Atmen" (→ "Asthmahydraulik") zeigte.

Daher drehte ich den Kompressionsgrad am entsprechenden Regler auf

Minimum (den in der Baumappe angesprochenen Jumper zum Abstellen des

Dynamikkompressors habe ich noch nicht gefunden). Anscheinend lässt die

Lineartät meines derzeitigen Aufbaus noch etwas zu wünschen

übrig → Bei geringer Aussteuerung (wobei ich gleich noch die

Trägerunterdrückung des Modulators auf dem SSB-Modul optimierte)

schien mir das Signal "sehr sauber", bei größerer

Aussteuerung (so daß der Leistungsmesser etwas anzeigte) klang das

Signal etwas verzerrt. Ausserdem wurden bei hoher Aussteuerung Splatter im

Abstand von ca. 100kHz auf dem (nun als Empfänger verwendeten)

Spektrumanalysator sichtbar. Ich denke, ich werde die Einstellungen erstmal

so belassen, und mir in der morgigen 10m-Runde ein paar (ehrliche) Rapporte

geben lassen...

|

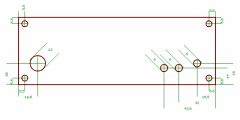

Tag 26: Modifikation der Filterkreise

Bevor ich mit dem "Abgleich nach Baumappe" begann, bin ich nochmal

einem Hinweis zu meinen "verstimmten Filtern" ( Tag 11)

nachgegangen, den ich von Uwe (DF7BL) im QRPForum erhielt. Die Ursache lag anscheinend darin, daß

es zwei verschiedene Aufbaumethoden für die Filter gibt: Bei der

Methode, die der Schaltungsdesigner angewendet hat, wird der Spulenkörper

zuerst in den Halter des Ferritkerns eingesetzt, und dann das Ganze auf der

Leiterplatte montiert. Bei der in der Baumappe beschriebenen Methode wird der

Spulenkörper zuerst auf der Leiterplatte montiert, und dann der Halter

darübergestülpt. Da der Spulenkörper bei der ersten Methode

tiefer in den Halter gesteckt wird, ergibt sich eine Differenz der Position

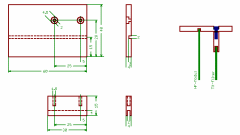

des Abstimmkernes zur Position des Spulenkörpers. Das nebenstehende Bild

verdeutlicht (hoffentlich) diesen Umstand, und Uwes "Trick", diesen

Effekt zu vermeiden/beseitigen: Der (blaue) Halter wird um ca. 1mm verkürzt,

damit der Halter anstatt auf der Leiterplatte, auf der "Schulter" des

Montagesockels aufliegt. Das bringt ca. 1mm mehr "Eindringtiefe", womit

die Spule mehr Induktivität erhält, und die tiefste einstellbare

Resonanz sinkt. Durch diese Modifikation konnte ich die "Zusatzkondensatoren"

wieder entfernen, und die (vier) Kreise korrekt abstimmen → TNX Uwe.

Da es in der 10m-Runde um "wichtigere" Dinge ging, und ich kaum zu

Wort kam (das ist halt das Schicksal von QRP-Stationen), fielen demzufolge auch

die erwünschten Rapporte aus. Also konnte ich den "Abgleich nach

Baumappe" beginnen:

Zuerst wurden das SSB- und das ZF-Modul in ihre Abschirmkästen verbracht,

was auch alles "saugend" passte. Dann folgte ich der Anleitung Schritt

für Schritt. An einigen Stellen war mir zwar unklar, warum die Abgleichschritte

nun genau so, und in dieser Reihenfolge erfolgen sollten, aber

mir war von Abgleichanleitungen (insbesondere von alten Farbfernsehern) bekannt,

daß die Reihenfolge der Einstellungen meist durchaus einen Sinn hat.

Während des Abgleiches fiel mir mehrfach auf, daß beim Drehen des

Preselektorreglers "Sprünge" auftraten, und einmal sogar die

Strombegrenzung meines Netzgerätes ansprach. Eine intensive Untersuchung

dieses Effektes ergab, daß der Mittelpin des Reglers gelegentlich die

Vorderkante der Hauptplatine berührte, und dort einen Masseschluß

verursachte. Also kürzte ich die überstehenden Mittelpins der beiden

Regler in diesem Bereich.

|

|

Tag 27: Abschluß des Abgleiches und Anfang der Bearbeitung der Frontplatte

Nach Abschluß des "Abgleiches nach Baumappe" nahm ich noch

einige weitere Einstellungen vor, die nicht in der Anleitung standen (u.A.

den Abgleich der Feldstärkeanzeige). Da mir die Lautstärke des Hobo

(für den Betrieb mit einem Lautsprecher) etwas zu gering erschien, baute

ich die beiden dafür vorgesehenen zusätzlichen Bauteile auf das

NF-Modul. Der notwendige Widerstandswert war zwar nicht angegeben, liess sich

aber leicht mit Hilfe eines Trimmpotis ermitteln. Nun blieb nur noch die

Bearbeitung der Frontplatte übrig:

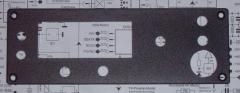

Als ich die Maße aus der Maßzeichnung der Frontplatte auf meine Frontplatte

übertrug, fiel mir auf, daß der Abstand des Stromversorgungsschalters

von der Unterkante der Frontplatte irgendwie nicht stimmen konnte. Ich korrigierte

diesen Wert auf 22.5mm, und bohrte die Löcher für die Bedienelemente.

Ok, das 19mm Loch für die Mikrofonbuchse ist etwas größer und

nicht ganz rund geworden... Da werde ich später "etwas tricksen"

müssen, um diesen Umstand zu kaschieren. Ich demontierte das LC-Display,

um zu sehen, welche Modifikationen zur Montage notwendig sind. Auf jeden Fall

muß mit den Schrauben, die das Display halten, etwas passieren: Entweder

müssen die Schrauben gekürzt werden, oder vielleicht ist es auch

möglich, die Schrauben entgegengesetzt zum Vorschlag einzubauen.

Gegebenenfalls müssen auch die Lötpins, die auf der Frontseite des

Displays herausragen, gekürzt werden. Damit werde ich mich wohl morgen

beschäftigen. Auf jeden Fall habe ich schon einmal die Position des

Displays auf der Frontplatte (durch Entlangziehen eines Bleistiftes an den

Aussenkanten des Displays) markiert, da mir auch diese Positionsangaben in der

Maßzeichnung nicht zu stimmen scheinen.

|

Tag 28: Einpassen des Displays (leise rieselt der Aluminiumstaub)

|

Da die Frontplatte nach dem Einpassen des Displays sehr nahe an den Kontaktpins

des Displays liegen wird, kniff ich zuerst einmal die überstehenden Pins

der Steckerleiste ab, die das Display kontaktiert. Nachdem ich kontrolliert

hatte, daß die doch recht langen, zur Montage der Displayplatine verwendeten

M2-Schrauben ohne Weiteres auch "falsch herum" (d.h. mit dem Schraubenkopf

auf der Displayplatine) montiert werden konnten, ohne "weiter innen"

mit Irgendetwas zu kollidieren, montierte das Display in dieser Weise. Nun

konnte das Display in die Frontplatte eingepasst werden. Die Aussenmaße

des Displays hatte ich ja schon gestern auf dem "Malerkrepp", welches

ich auf die Rückseite der Frontplatte geklebt hatte, markiert. Nun bohrte

ich vier Löcher mit 2mm Durchmesser und jeweils ca. 3mm Abstand zu meinen

Bleistiftstrichen in die Ecken des vorzunehmenden Ausschnitts, und sägte

mit Hilfe einer Laubsäge mit etwa 1.5mm Abstand zu der Linie den Ausschnitt

grob aus. Trotz des recht harten Aluminiums klappte das sehr gut und forderte

(dank der ständigen Schmierung mit Spiritus?) nur ein Sägeblatt.

Die nächsten Stunden verbrachte ich mit Feilen, Putzen der soeben bearbeiteten

Fläche, Nachmessen der Gradlinigkeit, Nachmessen des Abstandes zum Frontplattenrand,

Montieren, Nachschauen, wo noch zu viel Material vorhanden war, Reinigen der Feile

mittels einer Messingbürste, Bepinseln der Feile mit Spiritus, und weiterem

Feilen... Doch irgendwann rutschte das Display "saugend" durch die

Frontplatte, und auch die anderen Bohrungen passten exakt auf die umgebenden

Bauelemente. So langsam kann ich mir vorstellen, daß die doch recht teure,

fertige, laserbearbeitete Frontplatte (→ hohe Fertigungskosten), die es

für diesen Bausatz gibt, doch ihren Preis wert sein könnte...

|

Tag 29: Pause, Dokumentation und Überlegungen zur Frontplattenbeschriftung

|

Da ich gestern sehr lange mit (mir unliebsamer) Mechanik zugebracht hatte

(insbesondere das Feilen hasse ich seit meiner Ausbildung, bei der ich mehrere

Wochen nur mit dieser Tätigkeit zugebracht habe), legte ich heute eine

Pause ein, und schrieb erst einmal den Text für den gestrigen Tag (voriger

Absatz), wozu ich gestern nicht mehr gekommen war. Ausserdem überlegte

ich mir ein Verfahren zur Beschriftung der Frontplatte. Früher habe ich

Frontplatten aus Aluminium mit einem Schwingschleifer behandelt, dann mit Hilfe

von Tusche, einem Zeichenstift, und einer Normschriftschablone beschriftet, und

danach mit Plastikspray "versiegelt". Bei einer schwarz eloxierten

Platte wird das wohl kaum klappen... In letzter Zeit habe ich spiegelverkehrte

Ausdrucke mit einem Laserdrucker auf einer sehr glatten Folie (Reste von

Aufkleber-Blättern nach dem Entfernen der Aufkleber) verwendet, um den

Toner mit Hilfe eines Bügeleisens auf die Frontplatten zu übertragen.

Aber auch das wird bei einer schwarzen Grundplatte wohl kaum sichtbar sein.

Und ich wüsste nicht, daß es weissen Toner gibt... Aber (wie ich

festgestellt habe) gibt es sehr wohl weisse Zeichentusche! Hmmm, also doch

die "alte Methode"? Die weisse Zeichentusche hatte ich bereits

beschafft, nur die Normschriftschablone hatte sich leider nicht wieder

angefunden... Ausserdem musste ich mir noch überlegen, wie ich das

"unrunde" Loch der Mikrofonbuchse kaschiere...

|

Tag 30: Kaschieren des "Pfusches" und Beschriften der Frontplatte

|

Nach einigen Experimenten mit verschiedenen Klebern, Folien und u.a. Ruß

(zur Farbgebung), hatte ich eine Methode gefunden, mit der das zu groß

gebohrte Loch zu kaschieren war: Um eine glatte Oberfläche zu erhalten,

die nicht mehr nachbearbeitet werden musste (was sicher Kratzer auf der

Frontplatte ergeben hätte), spannte ich eine Verpackungsfolie aus

"PE-LD" (Polyethylen?) auf ein Reststück Aluminium, und

schloß damit das Loch auf der Frontseite ab (mit Malerkrepp fixiert).

Meine Experimente hatten ergeben, daß mein "5Minuten-Epoxy"

auf dieser Folie so gut wie nicht haftete. Das Stück Aluminium sorgte

dabei für eine ebene Oberfläche. Damit der (klare) Kleber so etwa

dem Schwarz der eloxierten Frontplatte entsprach, mischte ich zu der Kebermasse

aus den zwei Komponenten noch etwas Graphitpulver (Schmiermittel für

Autoschlösser → eine furchtbare Schweinerei, wenn man nicht sehr

sorgsam damit umgeht). Diese drei Komponenten verrührte ich mit Hilfe

eines Streichholzes sorgfältig zu einer schwarzen Pampe, mit der ich dann

den Rand des zu gross gebohrten Loches einkleisterte.

Nach etwa einer Stunde Trocknungszeit (Angabe des Herstellers: "Nach

20Minuten fest, durchgetrocknet in 72Stunden") löste ich das Stück

Aluminium und die Folie mit sanftem Druck ab. Ein Wenig der Klebermasse war

in einer sehr dünnen Schicht doch noch zwischen Folie und Frontplatte

geflossen. Da der Kleber noch nicht ganz ausgehärtet war, liess sich diese

Schicht problemlos durch Schaben mit dem Fingernagel (→ Kratzer vermeiden)

entfernen. Nach einigen weiteren Stunden Trockenzeit (in denen ich die

Frontplatte beschriftete) war der Kleber hart genug geworden, daß ich das

nun verkleinerte Loch mittels einer Feile auf das korrekte Maß erweitern

konnte. Nun ist schon ein sehr genauer Blick auf die Bohrung der Mikrofonbuchse

notwendig, um festzustellen, daß hier "gepfuscht" wurde...

|

|

|

Die Frontplatte beschriftete ich in "althergebrachter Weise" mit Hilfe

eines Zeichenstiftes (0.35mm), weisser Tusche, einer entsprechenden

Normschriftschablone, eines Lineals, und einiger

Arterienklemmen

(zur Fixierung des Lineals). Das Schreiben mittels Schablone (insbesondere beim

Zeichenabstand) mußte ich erstmal wieder üben. Auch das (für mich

neue) Arbeiten mit weisser Tusche (gelbe war leider nicht verfügbar) ergab

einige neue Erkenntnisse: Anscheinend entmischt sich diese Farbe recht schnell,

wenn der Zeichenstift nicht senkrecht gelagert wird (Deckkraft lässt nach).

Und auch das Schreiben auf der recht rauhen Oberfläche der Frontplatte bedurfte

etwas Gewöhnung... Zum Schluß bekam die Frontplatte noch einen

dünnen Überzug mit "Plastik-70"-Spray, um die (jetzt schon

erstaunlich haltbare) Beschriftung zu schützen. Nachdem ich diese

"Qualen" hinter mir habe (und das Ergebnis –für mich–

als "recht ordentlich" einstufen kann), bin ich zu der Überzeugung

gekommen, daß es (für mich) die richtige Entscheidung war, die

vorgefertigte Frontplatte (deren Preis ich mittlerweile für "durchaus

angemessen" halte) nicht mitzubestellen → Nur so kam

ich zu meinem Unikat (und meinem ersten selbstgebauten)

KW-Transceiver.

|

|

|

Nun ist mein Hobo (mit dem ersten Bandmodul) fertig! Und meine Einschätzung

des Zeitaufwandes stimmt so etwa! Ab hier werde ich in lockerer Folge weiter

über den Aufbau des zweiten Bandmoduls (40m), Erfahrungen, Modifikationen,

und Ähnlichem berichten.

|

Ich bin nicht der Einzige...

Einbau eines Lautsprechers und Fehlerbehebung im NF-Modul

|

Da ich mir wünschte, den Hobo auch einmal ohne "Zusatzgeräte"

wie Kopfhörer oder externem Lautsprecher betreiben zu können (und diese Option

auch auf der Hauptplatine schon vorgesehen ist), begab ich mich auf die Suche

nach einem geeigneten Lautsprecher. Zuerst dachte ich an ein "Kragenmikrofon

mit Lautsprecher" als Bauteilspender, jedoch das hatte ich anscheinend

schon für etwas Anderes verwendet... Der Inhalt meiner Kartons mit der

Beschriftung "Zum Ausschlachten" gab nichts Brauchbares her: Die

Lautsprecher aus PCs, Anrufbeantwortern, Miniradios, u.s.w. waren alle mindestens

20mm hoch, und passten somit nicht an den einzigen freien Platz im Hobo-Gehäuse.

Die Hörerkapseln aus schnurlosen Telefonen passten zwar, waren jedoch zu

hochohmig (meist >200Ω). Dann fiel mir ein Walkman-Kopfhörer in

die Finger. Dessen Lautsprecher waren niederohmig und flach genug. Die erste

der beiden Kapseln fiel der "Extraktionsmethode" (→Absägen)

zum Opfer, aber es gab ja zwei davon... Dieses Teil klebte ich auf den Abschirmdeckel

des SSB-Moduls und verkabelte es (mit Pfostensteckern, denn ich möchte den

Abschirmdeckel auch einmal entfernen können, ohne daß er an irgendwelchen

Leitungen hängt) mit der Hauptplatine. Ergebnis: Naja, für den CW-Betrieb

ist das vielleicht noch erträglich, aber für SSB ist diese Variante

untauglich. Vielleicht bohre ich die Löcher in der Abdeckkappe noch etwas

auf, oder mir fällt etwas Besseres in die Hände...

Bei dieser Aktion fiel mir auf, daß der NF-Chip (LM386-4) "sehr warm

bis heiß" wurde. Da war doch was faul! Schon beim ersten

Test des NF-Moduls war mir aufgefallen, daß die

Lautstärke sehr gering war. Später hatte ich

diesen Umstand durch Einbau weiterer Bauteile "korrigiert", wobei

die Verzerrungen etwas anstiegen. Der Chip müsste laut Datenblatt mehr als

500mW abgeben können, ohne zu "kochen"... Eine optische

Untersuchung der Lötstellen des NF-Moduls ergab keinerlei

Auffälligkeiten. Trotzdem lötete ich die "verdächtigen

Punkte" (vom Chip bis zum Stecker) noch einmal nach. Danach war die NF

brüllend laut und "sauber", und der LM386 blieb kühl!

Anscheinend hatte eine der Lötstellen (unsichtbar) so etwas wie einen

"halben Kurzschluß" verursacht. Den Widerstand zur Erhöhung

der NF-Ausgangsleistung konnte ich also wieder ablöten...

|

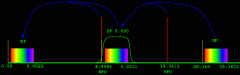

Aufbau des zweiten Bandmoduls (40m)

Der Betrieb auf 10m klappt meistens nur tagsüber, also für mich meist

nur am Wochenende. Aber genau dafür hatte ich mir ja auch das Bandmodul für

40m mitbestellt... Nachdem ich den SMD-Teil des Moduls (DDS-Nachfilter) bestückt

hatte, erinnerte ich mich an einen Beitrag im QRP-Forum,

in dem es genau um dieses Filter ging. Also habe ich den bisher aufgebauten Teil

des Moduls erst einmal an den Spektrumanalysator geklemmt und nachgemessen. Bei

meinem Filter lag die Mittenfrequenz gut 1MHz zu hoch. Also habe einige keramische

Kondensatoren aus der Bastelkiste probeweise parallel zu den SMD-Kondensatoren

auf dem Modul geschaltet und dabei die Filterkurve beobachtet. Mit zwei mal 10pF

parallel zu den beiden Resonanzkreisen konnte ich die Kurve auf die "Sollfrequenz"

verschieben, ohne die Form der Kurve zu verändern. Demzufolge lötete

ich die beiden Kondensatoren mit möglichst kurzen Anschlüssen auf das

Modul und notierte mir "10pF in Bauform 0805" auf meiner Bestellliste

am Kühlschrank (→bestellt wird, wenn Liste voll). Der restliche

Aufbau des HF-Moduls und des Ausgangsfilters verlief problemlos. Auch der

Abgleich bereitete (auch dank der erlernten Aufbaumethode

der Filterkreise) keinerlei Probleme. Nach dem Austausch der beiden Module

musste ich beiden VFO-Frequenzen, die Eckfrequenzen für den Scanbetrieb,

und die ZF-Mischung (VFO-Frequenz in Bezug auf Empfangsfrequenz) im SETUP-Menü

neu einstellen. Da mir der letzte Punkt etwas verwirrend vorkam, habe ich den

nebenstehenden Frequenzplan erstellt, um die Funktionsweise zu verdeutlichen.

Im Gegensatz zum Betrieb auf 10m schwingt bei 40m der VFO oberhalb der

Arbeitsfrequenz. Durch diesen Umstand wird auch der "verdrehte"

LSB-Frequenzbereich (die tieferen NF-Töne liegen auf den höheren

HF-Frequenzen) wieder in die richtige Lage gebracht. Die korrekte Einstellung

im SETUP lautet also "VFO+ZF" (→die VFO-Frequenz ist die angezeigte

Frequenz plus der ZF). Da das Display jedoch nicht das anzeigt,

was aktuell eingestellt ist, sondern das, was eingestellt würde, wenn

der Knopf betätigt wird, muss im Display "VFO-ZF" stehen, damit

die Einstellung korrekt ist. Nach Vornahme der korrekten Einstellungen kann ich

nun auch (abends) 40m nutzen...

|

|

|

Entwurf und Aufbau eines "Bandblockes"

|

Mit nunmehr zwei Bandmodulen "bewaffnet" nehme ich natürlich

gelegentlich einen Bandwechsel vor. Nur dazu musste ich jedes Mal das Gehäuse

zerlegen, um sowohl von oben an die beiden Bandmodule (HF- und TX-Filter-Modul),

als auch (von unten) an deren Verschraubung herankommen. Der Versuch, den oberen

Gehäusedeckel einfach weg zu lassen, und keine Verschraubung zu verwenden,

führte zu Kurzschlüssen zwischen den Abschirmbechern der Filter auf dem

HF-Modul und den Lötstellen des Mischermoduls (→ das HF-Modul wackelt

ohne Verschraubung ein wenig). Glücklicherweise hat das Mischermodul es

bisher überstanden, aber eine schöne Lösung war das nun

wirklich nicht... Also musste eine bessere Lösung her. Nach eingehender

Analyse der "baulichen Gegebenheiten" wurde mir klar, daß ich

die beiden Module zu einem Block zusammenfassen musste, um die Stabilität

zu erhöhen. Und "einfach austauschbar" sollte dieser Block auch

werden. Da die Platine des TX-Filters kürzer ist als die HF-Platine,

konstruierte ich zuerst einen "Höhenadapter" für das

TX-Filter, um dann beide Module mit einem "gemeinsamen Griff"

versehen zu können. Diesen "Adapter" fertigte ich aus einem

Stück "Bastlerglas" (Polystyrol?) von 4mm Dicke, in dessen

Stirnseite ich eine Aussparung von etwa 2mm Breite sägte/feilte. Dieses

Teil ließ sich dank der Aussparung auf das TX-Filtermodul stecken, und

verlängerte damit das Filtermodul auf die Höhe des HF-Moduls. Nun

fehlte noch die Verbindung der Module und der "Griff"... Da beide

Module mit den Lötseiten zueinander auf der Hauptplatine montiert sind,

und somit die Bauteile der Module nach aussen stehen, musste ich den Ausschnitt

im Gehäusedeckel so groß wählen, daß die beiden verbundenen

Module inklusive der Bauteile hindurch passten. Dadurch ergab sich auch die

Größe und Form des "Deckels", der die Öffnung wieder

verschliesst. Nach dem Sägen des Ausschnitts im Gehäusedeckel und

der ersten "Anprobe" des neuen Deckels ergab sich auf den ersten

Blick auch die Idee, wie die beiden Module miteinander zu verbinden sind!

Der neue Deckel (nun "Grundplatte des Bandblocks") bekam eine

Aussparung, die auf den Rand des HF-Moduls passte. Nachdem ich das

Adapterteil um die Tiefe der Aussparung verkürzt hatte, lag die

Grundplatte wieder plan im Ausschnitt des Gehäusedeckels und ragte etwa

einen Millimeter aus diesem heraus. Nun dachte ich darüber nach, sowohl

das HF-Modul, als auch das Adapterteil mit der Grundplatte zu verkleben. Dabei

hätte sich jedoch ein Problem ergeben: Ich wäre in bei dieser